Промышленные ножи — это инструменты, предназначенные для резки металлов и различных других материалов. Они используются в различных отраслях промышленности, включая пищевую, металлообрабатывающую, деревообрабатывающую и производственную. Эти ножи обычно используются на заводах и крупных перерабатывающих предприятиях.

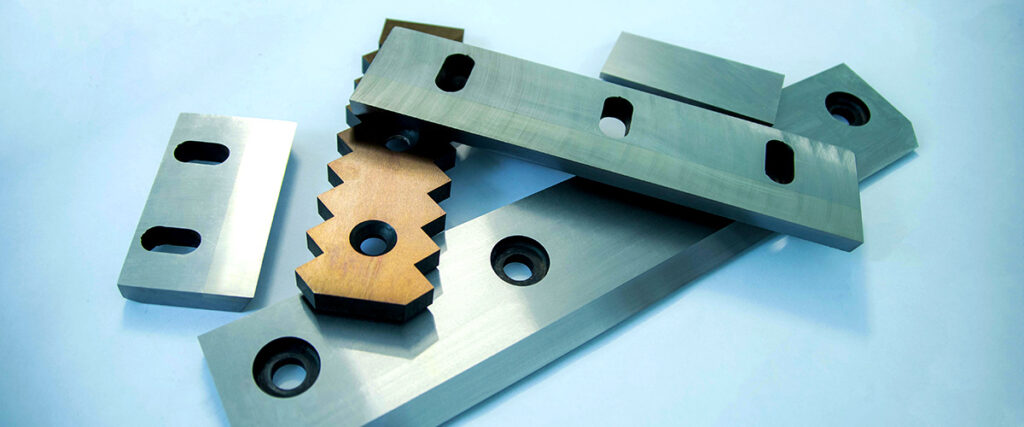

Типы промышленных ножей

- Дробильные ножи: Промышленные ножи для дробилок используются в машинах для измельчения различных материалов, таких как пластик, резина, дерево и металл. Эти ножи должны быть прочными и износостойкими, так как они выдерживают высокие нагрузки и абразивные материалы.

- Гильотинные ножи: Гильотинные ножи используются в машинах для резки листовых материалов, таких как металл, бумага, картон и пластик. Они обеспечивают прямой и чистый рез, что необходимо для точной и аккуратной обработки материала.

- Разделочные ножи: Рубящие ножи используются в рубильных машинах для измельчения древесины на более мелкие частицы. Они часто используются при производстве щепы и других изделий из древесины. Эти ножи должны быть исключительно прочными и острыми для эффективной обработки твердой древесины.

- Ножи для очистки: Очищающие ножи предназначены для удаления коры или тонкого верхнего слоя материала, например, при производстве фанеры. Они обеспечивают точное и чистое удаление тонкого слоя древесины, что имеет решающее значение для производства высококачественной продукции.

- Строгальные ножи: Строгальные ножи используются в станках для строгания древесины, снимая тонкий слой материала для достижения желаемой формы и гладкости. Эти ножи должны быть чрезвычайно острыми и износостойкими.

- Дисковые ножи: Дисковые ножи — это круглые лезвия, которые режут различные материалы при вращении. Они в основном используются в производстве бумаги, пленки, текстиля и металла, обеспечивая непрерывный и равномерный рез.

- Ножи для вырубки: Высекальные ножи используются в высекальных прессах для вырезания фасонных деталей из листовых материалов, таких как металл, пластик, картон и текстиль. Эти ножи позволяют создавать сложные формы с высокой точностью.

- Зубчатые ножи: Зубчатые ножи имеют зазубренную режущую кромку и используются для резки материалов, которые сложно обрабатывать стандартными ножами, например, хлеба, пенопласта, резины и других мягких или волокнистых материалов.

- Сегментированные ножи: Сегментированные ножи имеют сегментированную режущую поверхность и используются для резки материалов, требующих высокой точности. Они обычно встречаются в таких отраслях, как производство бумаги и пластика.

- Дисковые ножи: Дисковые ножи имеют пластинчатую конструкцию и применяются в специализированных станках для резки и шлифования. Их конструкция обеспечивает высокую прочность и эффективность при обработке различных материалов.

Каждый тип ножей имеет уникальные характеристики и предназначение, что делает их незаменимыми в различных промышленных процессах.

Этапы и технология производства

Промышленные ножи играют ключевую роль во многих производственных процессах, обеспечивая точность и эффективность резки, дробления и обработки материалов. Производственный процесс обычно включает несколько критических этапов и применение передовых технологий. Ниже мы рассмотрим основные этапы и технологические процессы, используемые при производстве промышленных ножей.

Этапы изготовления промышленных ножей

- Выбор материала: Первый и самый важный этап — выбор материала для ножей. Промышленные ножи обычно изготавливаются из высокоуглеродистых сталей, нержавеющих сталей, легированных сталей или специальных сплавов с высокой твердостью и износостойкостью. Выбор материала зависит от предполагаемого использования ножа и условий эксплуатации.

- Проектирование и разработка: На этом этапе инженеры-конструкторы создают чертежи и 3D-модели будущего ножа. Современные технологии проектирования, такие как CAD (Computer-Aided Design), позволяют разрабатывать точные модели, которые соответствуют всем требованиям и параметрам. Ключевые соображения включают геометрию ножа, баланс, угол заточки и другие факторы, влияющие на производительность и долговечность.

- Резка заготовок: После утверждения дизайна начинается процесс резки заготовок из выбранного материала. Для обеспечения высокой точности и чистоты реза используются лазерные, плазменные или гидроабразивные станки. На этом этапе изготавливаются заготовки необходимой формы и размера для дальнейшей обработки.

- Термическая обработка: Термическая обработка является важнейшим этапом в производстве промышленных ножей. Она включает закалку, отпуск и иногда дополнительное старение. Закалка увеличивает твердость стали для лучшей износостойкости, а отпуск снижает хрупкость и повышает прочность. Этот процесс происходит в специализированных печах с точным контролем температуры и времени.

- Механическая обработка: На этом этапе заготовки подвергаются механической обработке на токарных, фрезерных и шлифовальных станках. Сюда входит точение, фрезерование, сверление и шлифование, причем особое внимание уделяется режущей кромке, которая должна быть идеально острой и ровной. Высокоточные шлифовальные и заточные станки обеспечивают точность на уровне микрона.

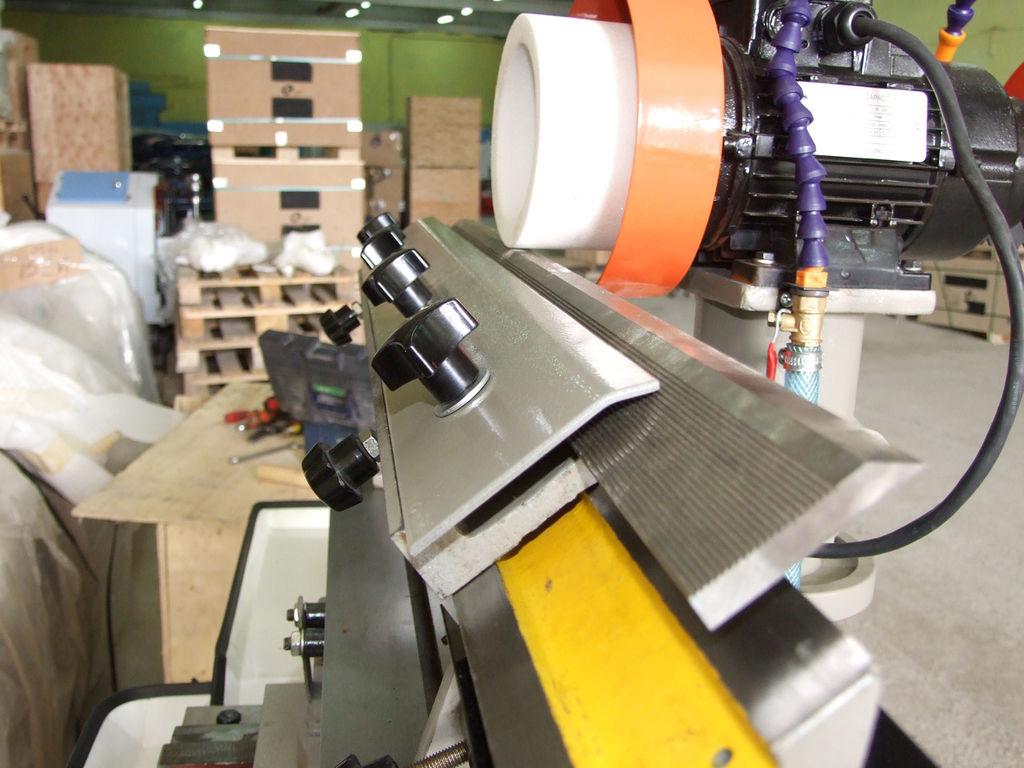

- Заточка и отделка: Заточка — ключевой этап, определяющий эффективность работы ножа. Она включает в себя несколько этапов: от грубой заточки до тонкой отделки. Для достижения оптимальной остроты и гладкости используются специальные абразивные круги и пасты. Некоторые ножи также могут потребовать полировки для повышения коррозионной стойкости и улучшения внешнего вида.

- Контроль качества: После обработки ножи проходят строгую проверку качества, включая оценку геометрических параметров, твердости, прочности и остроты. Используются высокоточные измерительные инструменты и испытательные стенды, и только ножи, прошедшие все испытания, поступают на упаковку и отправку.

- Упаковка и доставка: Заключительный этап включает упаковку готовых ножей для защиты их от механических повреждений и коррозии во время транспортировки и хранения. После упаковки ножи отправляются клиентам или хранятся на складах.

Современные технологии и инновации

Современные технологии и инновации значительно улучшают промышленное производство ножей. Использование новых материалов, передовых методов термообработки, автоматизации и робототехники повышает качество и производительность. Компьютерное моделирование и числовое программное управление (ЧПУ) обеспечивают высокую точность и повторяемость, особенно в массовом производстве.

В заключение следует отметить, что производство промышленных ножей — сложный, многоступенчатый процесс, требующий высокого уровня знаний и передовых технологий. Тщательный подход на каждом этапе обеспечивает создание ножей, соответствующих строгим стандартам и эффективно работающих в сложных условиях.

Материалы для производства

Производство ножей — это одновременно и искусство, и наука, а выбор материала определяет их долговечность, эффективность и сферу применения. Различные типы стали обладают уникальными свойствами, подходящими для конкретных задач:

- Для работы с легкими материалами:

- Несущая конструкционная сталь SUJ2: Идеально подходит для ножей, режущих бумагу, картон и другие материалы, не требующие высокой прочности или износостойкости.

- Легированная инструментальная сталь 9CrSi: Подходит для ножей, режущих мягкие материалы, такие как дерево.

- Углеродистая инструментальная сталь SK5: Известный своей эластичностью, он подходит для резки пластика, полиэтилена и мягких металлов.

- Для более сложных задач:

- Коррозионностойкие нержавеющие стали, такие как SUS420: Идеально подходят для агрессивных сред и пищевого производства, обладают высокой твердостью (55 HRC) и стойкостью к окислению до +450 °C, что делает их идеальными для многократного использования.

- Инструментальная сталь SKD-11: Обладает превосходной износостойкостью, что делает его пригодным для гильотинных ножей, работающих в суровых условиях.

- Быстрорежущая инструментальная сталь HSS: Лидер по износостойкости и способности резать различные металлы.

Ключевые факторы при выборе стали:

- Твёрдость: Определяет режущую способность и срок службы.

- Износостойкость: Устойчивость к повреждениям и деформациям во время использования.

- Эластичность: Способность возвращаться к первоначальной форме после деформации.

Выбор правильной стали имеет решающее значение для обеспечения эффективности и долговечности промышленных ножей.

Области применения

Промышленные ножи являются необходимыми инструментами в самых разных отраслях. Их жесткость и прочность варьируются в зависимости от требований к задачам, что позволяет разрабатывать индивидуальные решения для конкретных работ.

Например, в бумажной промышленности дисковые режущие инструменты широко используются для точной и эффективной обработки материалов. В металлообработке гильотинные ножи отлично справляются с обработкой высокопрочных материалов.

Зубчатые ножи с заостренными металлическими лезвиями используются для разделения полимеров или тканей, обеспечивая ровные и чистые разрезы.

Промышленные ножи активно используются в таких областях, как упаковочное оборудование, металлорежущие станки и промышленные мясорубки, демонстрируя свою универсальность и надежность в различных производственных секторах.

Особенности работы ножа

Технология разделительных переходов, применяемая при резке материалов, имеет отличительные особенности. Ключевым фактором является быстрое проникновение режущего инструмента в структуру материала, что приводит к увеличению силовых нагрузок. В отличие от других методов, здесь нет стационарной фазы, в которой нагрузка остается постоянной. Достигнув пика, сила резко падает, что сопровождается разрушением материала путем раскалывания или пластического сдвига.

Заключительный этап включает продавливание через разрезанный участок, требующее нового увеличения усилия для преодоления трения и удаления остатков материала.

Процесс различается в зависимости от материала. Для нагретых заготовок, особенно из высокоуглеродистых сталей, эта технология менее эффективна, и рекомендуются альтернативные методы разделения.

Сопротивление при разделении материалов зависит от:

- Удельная сила резания или сдвига: Сила, необходимая для разделения материала на единицу площади.

- Скорость резки: Скорость, с которой движется режущий инструмент.

- Номинальный разрыв: Расстояние между режущей кромкой и материалом.

- Толщина материала: Количество материала, которое необходимо разрезать.

- Характеристики пластика: Относительные свойства проникновения и деформации, влияющие на поведение материала под нагрузкой.

Процесс операции можно разделить на пять этапов:

- Эластичное сжатие: Нагрузка от режущего инструмента не превышает предела прочности материала на сдвиг, видимых изменений поперечного сечения или внешнего вида не происходит.

- Пластиковая пенетрация: Начинается, когда режущая кромка превышает предел прочности материала, вызывая сдвиг слоев и пиковое усилие.

- Перелом: Трещины образуются и распространяются от края внутрь, следуя точкам концентрации напряжений и пути наименьшего сопротивления, уменьшая силу.

- Полное разделение: Отрезанная часть полностью отделяется, при этом усилие уменьшается из-за трения.

- Проталкивание через: Последнее небольшое усилие удаляет отрезанный кусок.

Для хрупких или мягких материалов, таких как пластик, разделение происходит непрерывно, без ударных эффектов.

Обратите внимание, что это обобщенное описание технологии перехода разделения. Конкретные реализации могут различаться в зависимости от оборудования, типа материала и других факторов.

Производство ножей Согласно чертежам

Промышленные ножи обычно изготавливаются на заказ по чертежам или эскизам заказчика. Будь то металлорежущие или деревообрабатывающие станки, чертеж указывает все необходимые параметры, формы и конфигурации. Однако некоторые заказчики запрашивают ножи по образцу, что может привести к меньшей точности по сравнению с производством по чертежам — фактор, который следует учитывать.