Los espaciadores de corte desempeñan un papel crucial en las operaciones de procesamiento de metales, ya que garantizan un corte preciso y eficiente de las bobinas de metal. Seleccionar los espaciadores de corte adecuados es esencial para lograr resultados de alta calidad y maximizar la productividad. En este artículo, exploraremos los factores clave que se deben considerar al elegir espaciadores de corte para una operación de procesamiento de metales específica. Al comprender estos factores y tomar decisiones informadas, los fabricantes pueden mejorar sus procesos de corte, minimizar el tiempo de inactividad y optimizar la eficiencia operativa general.

1. Compatibilidad de materiales

La primera y más importante consideración al seleccionar espaciadores de corte es su compatibilidad con el metal que se va a procesar. Los diferentes metales tienen diferentes durezas, espesores y características de superficie, lo que puede afectar el rendimiento y la longevidad de los espaciadores. Es esencial asegurarse de que los espaciadores elegidos estén diseñados específicamente para el tipo de metal que se va a cortar. El uso del material adecuado puede evitar problemas como desgaste prematuro, fricción excesiva y daños tanto en los espaciadores como en las bobinas de metal.

Por ejemplo, los metales blandos como el aluminio pueden requerir espaciadores con menor dureza para evitar daños en la superficie, mientras que los metales más duros como el acero inoxidable necesitan espaciadores más duraderos que resistan el desgaste. Al combinar el material del espaciador con el tipo de metal, optimiza el rendimiento y extiende la vida útil tanto de los espaciadores como de las cuchillas.

2. Diseño y construcción de espaciadores

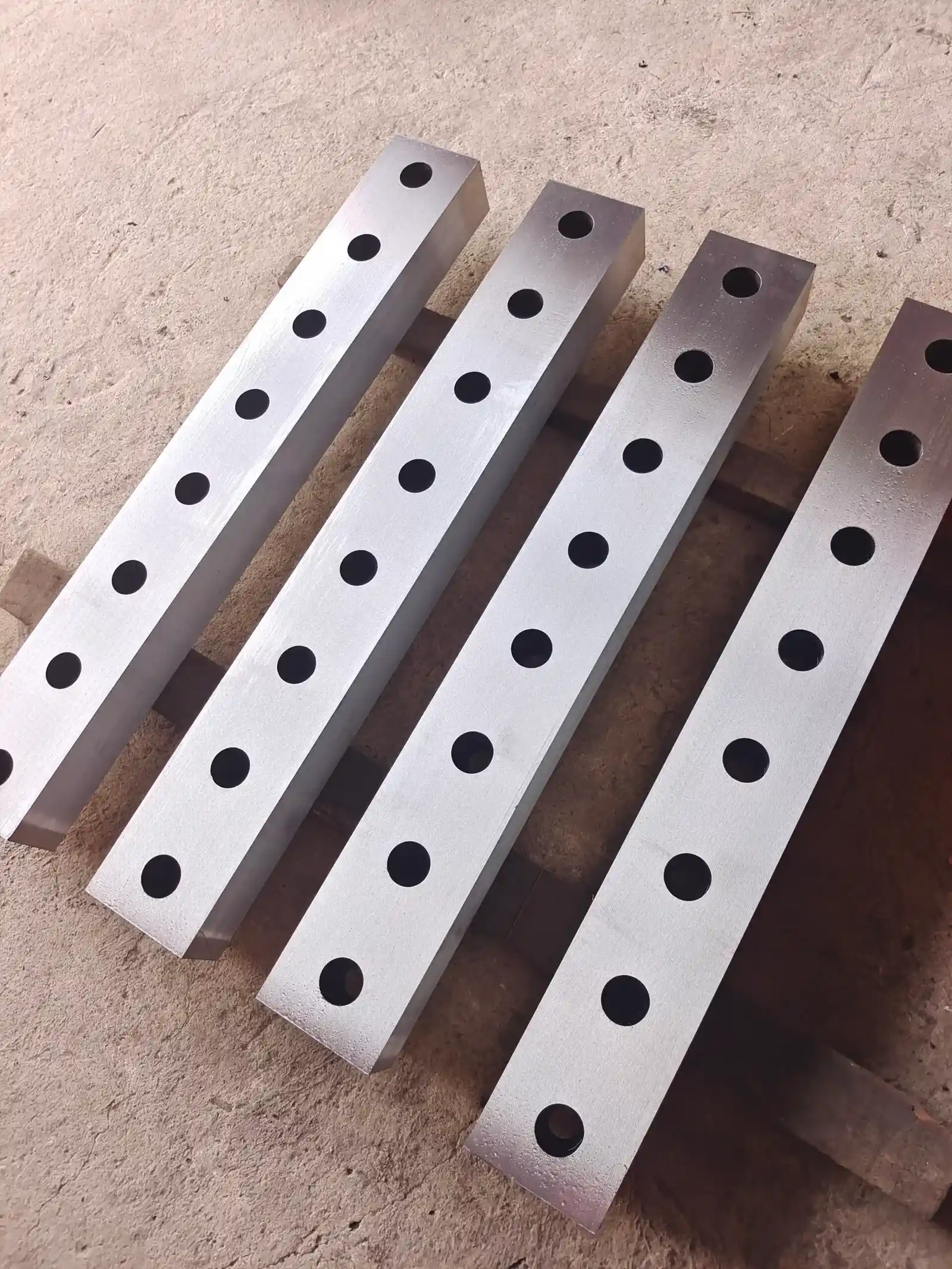

El diseño y la construcción de los espaciadores de ranurado afectan significativamente su rendimiento y durabilidad. Los siguientes elementos son fundamentales a la hora de elegir el diseño de espaciador adecuado:

• Espesor del espaciador:El grosor del espaciador debe corresponder al ancho de corte deseado y al grosor del metal que se está procesando. Los espaciadores delgados pueden provocar desviaciones en la cuchilla y una mala calidad del corte, mientras que los espaciadores excesivamente gruesos pueden aumentar las fuerzas de corte y provocar un desgaste prematuro de la cuchilla. Alcanzar el equilibrio correcto garantiza cortes más limpios y una mejor eficiencia operativa.

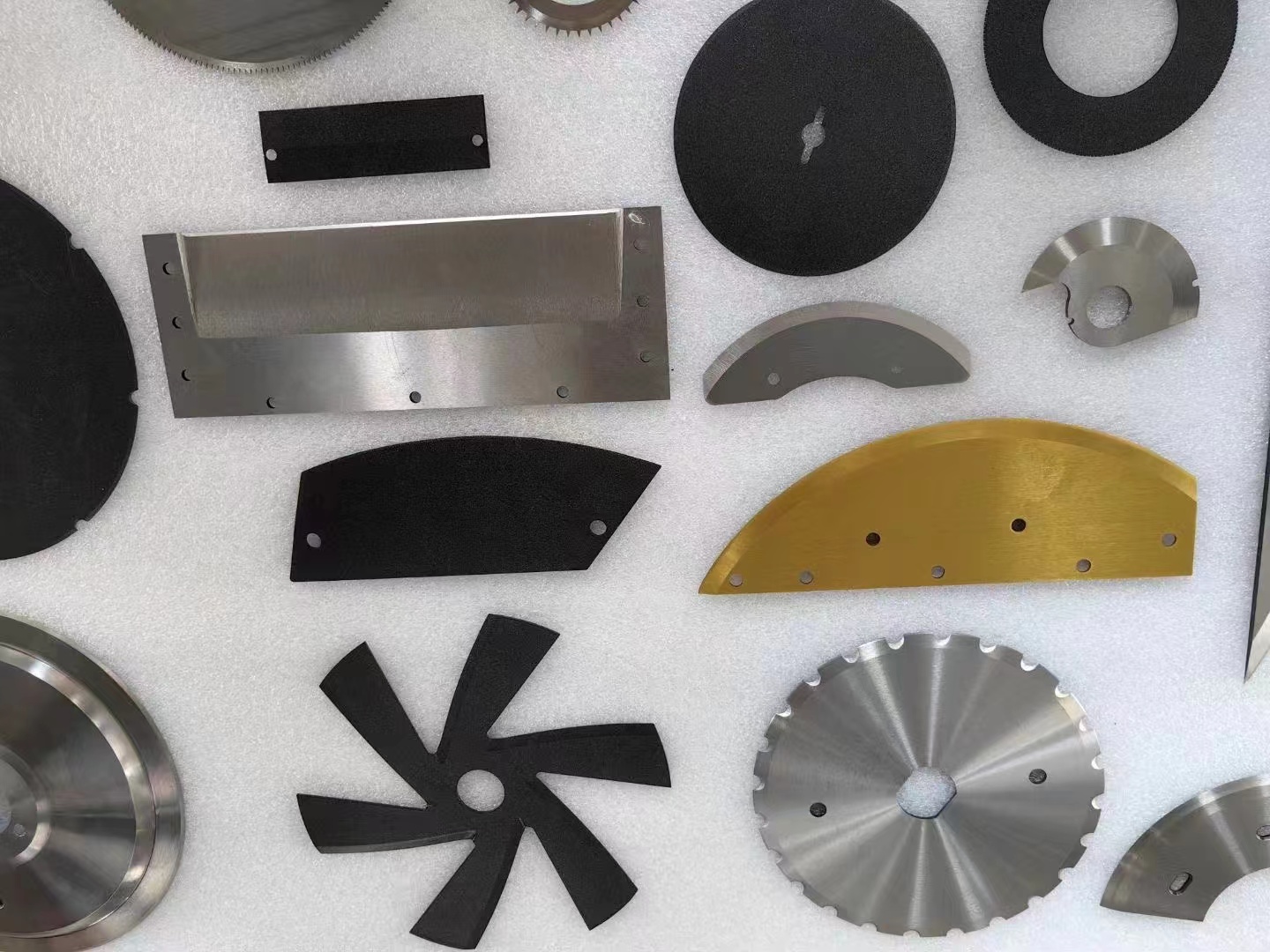

• Material del espaciador:Los espaciadores de corte suelen estar hechos de acero para herramientas, carburo o cerámica. Cada material ofrece distintos niveles de dureza, resistencia al desgaste y costo. El acero para herramientas ofrece un buen equilibrio entre durabilidad y asequibilidad, mientras que los espaciadores de carburo y cerámica ofrecen una resistencia al desgaste superior a un costo más alto. Evalúe las necesidades de su aplicación y elija el material que ofrezca el mejor rendimiento para su presupuesto.

• Acabado de la superficie:El acabado de la superficie de los espaciadores puede influir en los niveles de fricción entre el espaciador y las bobinas de metal. Un acabado liso ayuda a reducir la fricción, lo que minimiza las posibilidades de rayar o dañar la superficie del metal. Esto es particularmente importante para materiales sensibles como los metales pulidos, donde los defectos de la superficie no son aceptables.

3. Compatibilidad de cuchillas

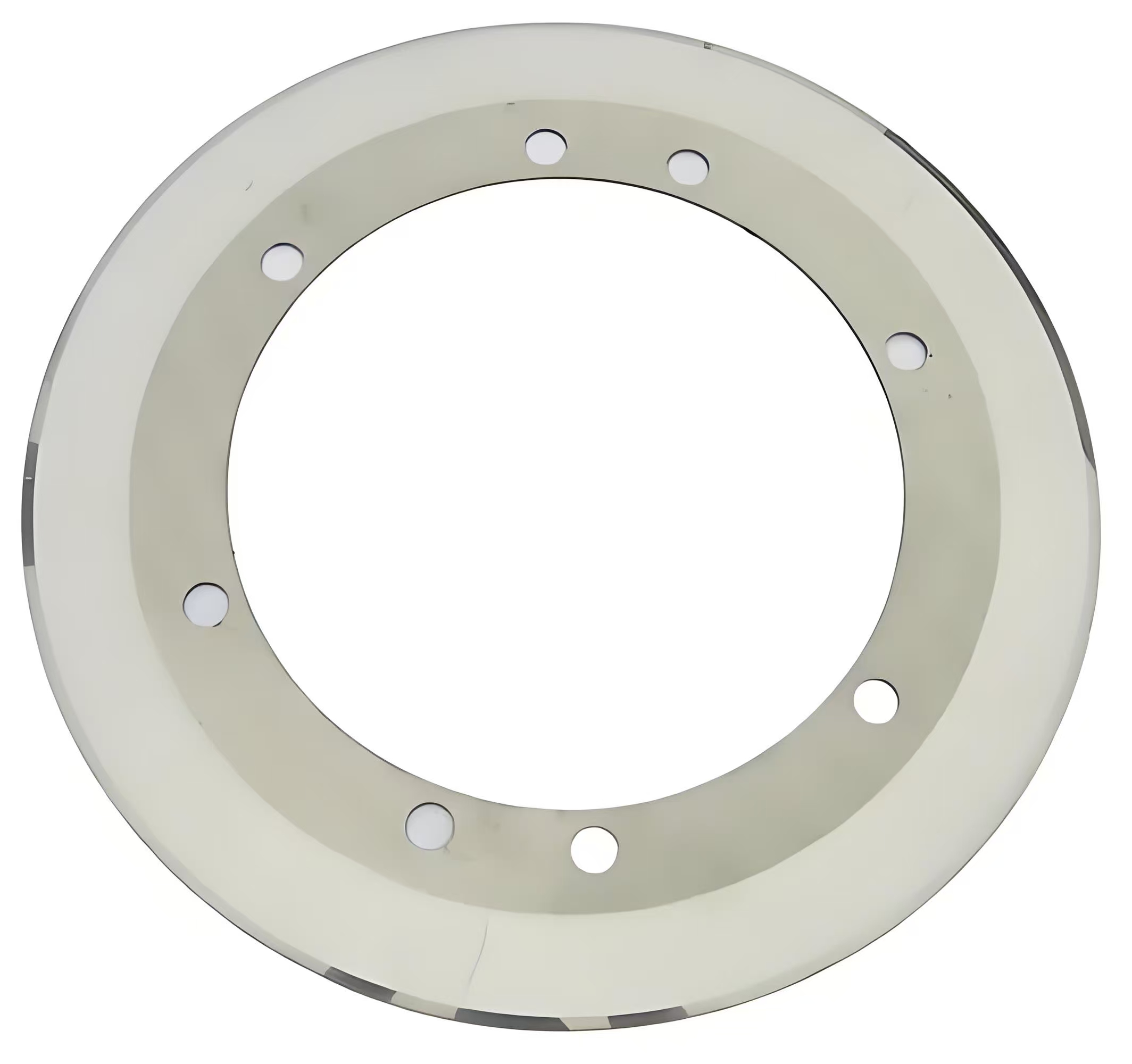

Los espaciadores y las cuchillas de corte deben funcionar juntos sin problemas para lograr cortes precisos y limpios. Garantizar la compatibilidad entre los espaciadores y las cuchillas es esencial para un rendimiento constante. Tenga en cuenta los siguientes factores:

• Grosor de la hoja:Asegúrese de que el grosor del espaciador coincida con el grosor de la hoja para mantener una alineación adecuada y precisión en el corte.

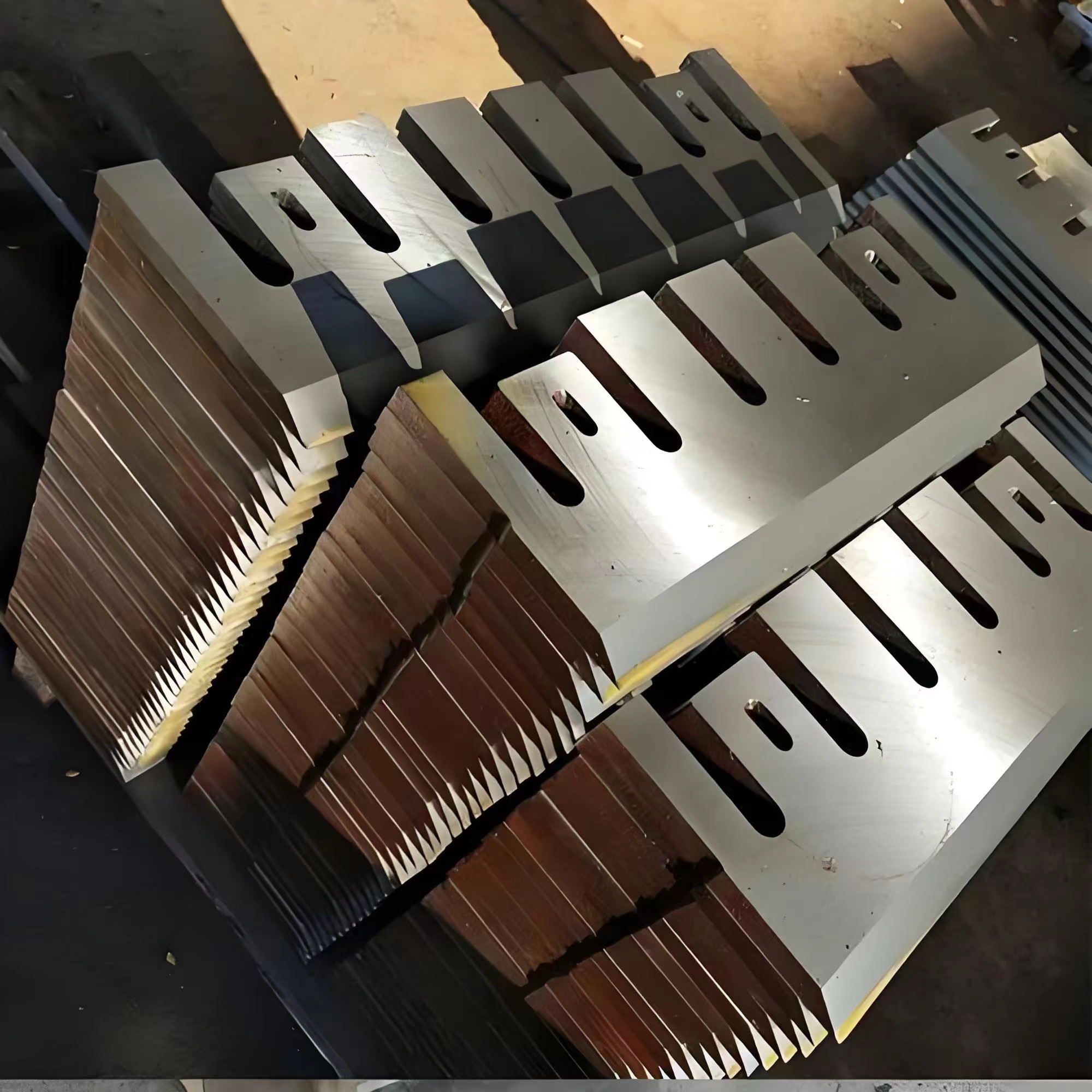

• Material de la hoja:Distintas hojas (por ejemplo, de acero de alta velocidad, de carburo) pueden requerir materiales espaciadores específicos para optimizar la durabilidad y evitar un desgaste desigual.

• Configuración de la cuchilla:Ya sea que utilice hojas rectas o biseladas, el diseño del espaciador debe complementar la configuración de la hoja para mantener la precisión del corte y prolongar la vida útil de ambos componentes.

4. Consideraciones operativas

A la hora de seleccionar los espaciadores de ranurado, se deben tener en cuenta varios factores operativos, entre ellos:

• Velocidad de producción:La velocidad a la que se ejecuta la operación de corte influirá en el rendimiento del espaciador. Las velocidades más altas generan más fricción y calor, lo que puede desgastar los espaciadores rápidamente. Elija espaciadores que puedan soportar el funcionamiento a alta velocidad sin degradar la calidad del corte ni aumentar el desgaste de la cuchilla.

• Mantenimiento y reemplazo:La selección de espaciadores que sean fáciles de instalar, quitar y reemplazar puede reducir significativamente el tiempo de inactividad durante el mantenimiento. Considere sistemas de espaciadores de cambio rápido que permitan ajustes y reemplazos más rápidos, lo que mejora la eficiencia operativa general.

• Presupuesto:Si bien los espaciadores de alta calidad pueden tener un precio más elevado, suelen ofrecer un mejor rendimiento, una vida útil más prolongada y un menor tiempo de inactividad, lo que ofrece un mejor valor a largo plazo. Sin embargo, es importante evaluar la rentabilidad de sus opciones de espaciadores en función de los requisitos operativos y las limitaciones presupuestarias de su operación de procesamiento de metales.

Conclusión

Seleccionar los espaciadores de corte adecuados es una decisión fundamental que puede afectar significativamente el éxito de una operación de procesamiento de metales. Al considerar factores como la compatibilidad de los materiales, el diseño y la construcción de los espaciadores, la compatibilidad de las cuchillas y las consideraciones operativas, los fabricantes pueden tomar decisiones informadas que optimicen la calidad del corte, aumenten la productividad y reduzcan el tiempo de inactividad.

En última instancia, invertir tiempo y esfuerzo en elegir los espaciadores de corte más adecuados garantiza una mayor eficiencia operativa, una mayor calidad del producto y una ventaja competitiva en la industria de procesamiento de metales.